Основные ошибки при проектировании компрессорных станций и систем воздухоснабжения промышленных предприятий и способы их устранения

НИЗКИЙ КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ (КПД) КОМПРЕССОРНЫХ УСТАНОВОК И СИСТЕМ ВОЗДУХОСНАБЖЕНИЯ, КОТОРЫЙ НА МНОГИХ ПРЕДПРИЯТИЯХ ДОСТИГАЕТ ВСЕГО 4–12%, ЯВЛЯЕТСЯ СЛЕДСТВИЕМ ПРОЕКТНЫХ ОШИБОК, ДОПУЩЕННЫХ НА РАННИХ ЭТАПАХ.

Стремление к унификации и использования стандартных решений без учета специфики производственных процессов приводит к постоянным эксплуатационным проблемам, таким как недостаточное давление в ключевом оборудовании, перерасход электроэнергии, а также увеличенные расходы на обслуживание и ремонт. Цель — классифицировать основные ошибки в проектировании и предложить рекомендации по их исправлению, основываясь на актуальные методы расчета и проектирования.

Ошибка №1: Неправильная оценка потребности в сжатом воздухе

Суть проблемы: Проектировщики зачастую определяют производительность компрессорной станции (КС) как простую сумму паспортных значений расхода всех пневмопотребителей. Такой метод не учитывает реальный режим работы оборудования, что приводит к завышению мощности КС, ее функционированию в неэффективном частичном режиме изначительным потерям на стравливание излишков воздуха.

Решение: Расчеты следует проводить на основе концепции максимально длительной нагрузки, что позволит более точно определить потребности системы.

Определение средних расходов. Для групп оборудования и инструментов одного типа важно использовать формулы, которые учитывают вероятностный характер их функционирования:

Для оборудования: V_ср.обор = n * q_обор * k_исп * k_изн

Для инструмента: V_ср.инстр = m * q_инстр * k_одн * k_загр * k_изн

где V_ср.обор — средний расход воздуха группой однотипного оборудования; n —количество оборудования; k_исп — коэффициент использования; k_одн — коэффициент одновременности; k_изн — коэффициент износа; k_загр — коэффициент загрузки, показывающий загрузку данного инструмента относительно максимальной.

Расчет максимально длительной нагрузки. Общий максимальный расход на предприятии не следует вычислять как сумму максимальных значений для каждого цеха. Оптимальнее использовать специализированную формулу для более точного определения нагрузки:

V_м.д = V_max + ΣV_i.ср

где V_max — максимальный расход цеха-лидера; ΣV_i.ср — сумма средних расходов остальных цехов.

Ошибка №2: Некорректный выбор компрессоров и резервирования

Суть проблемы: Выбор компрессоров осуществляется без анализа стандартного диапазона их производительностей, что может привести как к недогрузке, так и к перегрузке оборудования. Резервный компрессор либо не включается в проект, либо его мощность оказывается недостаточной для обеспечения потребностей.

Решение: Для определения количества рабочих компрессоров n следует использовать формулу:

n ≥ V_м.д / V_кi

где V_м.д — потребность предприятия (цеха) в сжатом воздухе, выражаемая величиной максимально длительной нагрузки; V_кi — производительность компрессора.

Если в результате вычислений значение n получается нецелым, при дробной части свыше 0,5 производят округление вверх. При дроби менее 0,5 добавляют к парку компрессоров одну машину с меньшей производительностью. После формирования состава рабочих агрегатов вычисляют коэффициент загрузки — показатель, характеризующий степень недогрузки или перегрузки компрессоров в режиме максимально длительного потребления.

k_загр = V_м.д / (n * V_кi)

Коэффициент загрузки должен находиться в диапазоне от 0,75 до 1,05, причем значение должно приближаться к единице с увеличением единичной производительности компрессоров. Это помогает минимизировать непроизводительные потери мощности и предотвращает перегрузку привода. Если предусмотрена система эффективного регулирования производительности компрессора, данное требование становится менее критичным.

Резервирование. Производительность резервного компрессора должна быть равна производительности самого мощного рабочего компрессора. Установленная производительность компрессорной станции должна соответствовать определенному условию:

(V_уст - V_к max) / V_м.д ≥ 0.75 (0.90)

Установленная производительность станции должна быть такой, чтобы при остановке самого мощного компрессора потребности в воздухе обеспечивались на уровне не менее 75-90%.

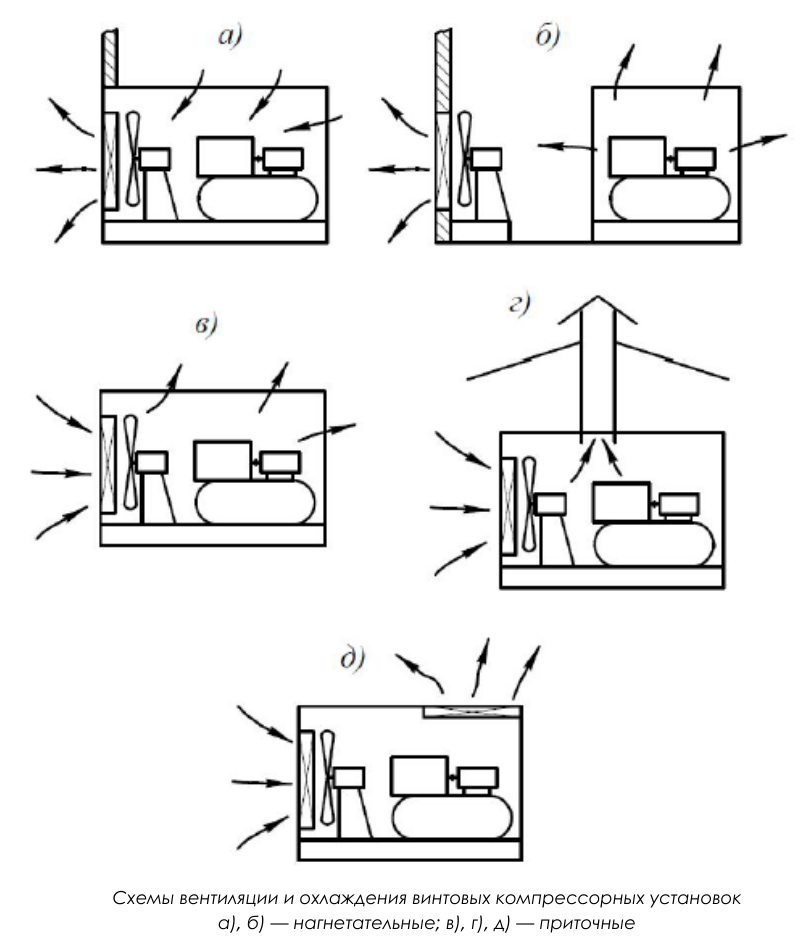

Ошибка №3: Пренебрежение расчетом теплового режима и вентиляции

Суть проблемы: Компрессорная станция устанавливается в неподготовленном помещении без системы принудительной вентиляции. Это может привести к перегреву оборудования, термическому старению масла, потере производительности и непредвиденным аварийным остановкам.

Решение: Необходимо провести расчет тепловыделения. Общее тепловыделение от винтового компрессора состоит из нескольких компонентов:

N_КУ = N_i + N_мех + N_из + N_вент

где Ni — индикаторная мощность, расходуемая на сжатие воздуха; Nмех — мощность механических потерь в компрессоре (в подшипниках, в винтовой паре); Nиз — мощность, эквивалентная количеству тепла, отведенного через корпус машины вследствие лучеиспускания и конвекции (2 - 3% от мощности компрессора): Nвент — мощность, потребляемая вентилятором системы маслоохлаждения (Nвент = 4,0 кВт).

Проектирование вентиляции. Для проектирования вентиляции компрессоров мощностью более 16-18,5 кВт обычно необходима принудительная вентиляция. Площадь поперечного сечения приточного воздуховода определяется с использованием следующей формулы:

F_в = Q_в / (3600 * v_в)

где Q_в — потребность в охлаждающем воздухе (м³/ч); v_в — скорость воздуха (рекомендуется 1-4 м/с).

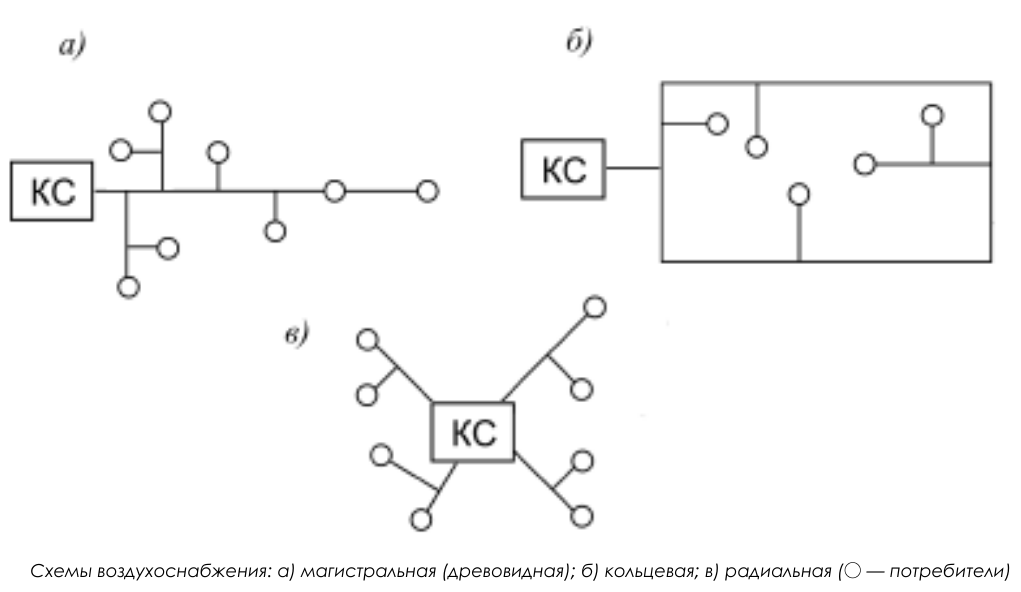

Ошибка №4: Игнорирование суммарных потерь давления в системе

Решение: Важно провести тщательный гидравлический расчет пневмосети.

Определение потерь. Суммарные потери давления на конкретном участке состоят из потерь на трение и местных сопротивлений.

Δp_z = Δp_тр + ΣΔp_м

Для удобства местные сопротивления (отводы, тройники, клапаны) учитываются через эквивалентную длину l_экв.

Δp_z = (λ_i / d_i) * ρ_i * (v_i² / 2) * (l_i + Σl_экв)

Скоростной режим. Для минимизации потерь важно придерживаться рекомендованных скоростей: в магистралях — не более 25 м/с, у удаленных потребителей — 8-12 м/с, в малых трубопроводах — 4-8 м/с.

Ошибка №5: Выбор оборудования на основе первоначальной стоимости вместо стоимости жизненного цикла

Решение: Рекомендуется использовать методику оценки стоимости жизненного цикла. Сравнительный анализ показывает, что хотя первоначальная стоимость винтового компрессора может в два раза превышать цену поршневого, его общие затраты за 15 лет эксплуатации оказываются на 37% ниже. Экономия достигается за счет:

- энергетических затрат (более эффективное регулирование производительности и КПД),

- обслуживания и ремонта (меньшее количество ремонтов и увеличенный срок службы),

- заработной платы (возможность автоматизации без необходимости постоянного присутствия персонала),

- охлаждающей воды (применение воздушного охлаждения вместо водяного),

- смазочного масла (меньший расход и реже необходимая замена).

Ошибка №6: Неправильный расчет объема и функций ресивера (воздухосборника)

Решение: Ресивер выполняет несколько ключевых функций, которые должны определять его объем: сглаживание пульсаций, создание запаса для пиковых расходных потребностей, охлаждение воздуха с конденсацией влаги и оптимизация работы системы регулирования. Для систем с регулированием (нагрузка-холостой ход) объем ресивера можно оценить на основе желаемой продолжительности цикла. Продолжительность периода нагнетания Δt_наг при заданном объеме ресивера Q и производительности компрессора V_к определяется по формуле:

Δt_наг = (Q / V_к) * (ε_2 - ε_1) / (1 - q_v)

где ε_1 = p_min / p_0, ε_2 = p_max / p_0, q_v = V_n / V_к (отношение потребления к производительности).

Ошибка №7: Неправильная установка или отсутствие узлов учета и контроля на входах в цеха

Решение: На входе в крупный цех или на ответвлениях к группам потребителей необходимо установить контрольно-учетные узлы. Стандартная схема включает: запорную арматуру для отключения цеха от магистрали, фильтр-влагоотделитель грубой очистки (по необходимости), редукционный клапан (по необходимости), расходомер и манометр для визуального контроля давления.

Ошибки монтажа:

- Неправильная пространственная ориентация (для многих типов расходомеров требуется горизонтальная ориентацияоси вращения измерительного элемента).

- Нарушение направления потока (на корпусе прибора указано направление потока, установка против стрелки для механических расходомеров приводит к их повреждению — для воздушных систем этот параметр особенно важен.

- Отсутствие предварительной подготовки линии (перед первым запуском из трубопровода необходимо полностью удалить мусор, окалины и конденсат, подача воздушного потока должна осуществляться плавно — наличие фильтра тонкой очистки перед высокоточным расходомером является обязательным для защиты от твердых частиц).

- Механические нагрузки на штуцеры (расходомеры среднего и большого диаметра, установленные без дополнительных поддержек, испытывают нагрузки от веса и вибраций трубопровода, что может привести к деформации корпуса, утечкам и повреждениям измерительной камеры).

- Отсутствие байпасной линии (создает сложности при обслуживании или замене фильтра и расходомера, так как может потребоваться остановка подачи воздуха в цех).

Ошибка №8: Неправильный выбор и компоновка оборудования для подготовки воздуха (фильтры, осушители)

Решение: Стандартная и эффективная последовательность установки после компрессора должна быть следующей: сепаратор -> ресивер -> фильтр грубой очистки -> осушитель -> фильтр тонкой очистки. Осушитель необходимо монтировать после ресивера,где воздух уже охладился, и основная часть влаги сконденсировалась и отведена. При проектировании компрессора обязательно следует учитывать падение давления на всех элементах системы подготовки.

Ошибка №9: Игнорирование расчетов и организации дренажа конденсата

Решение: Важно проводить расчет объема влаги, выделяющейся при охлаждении сжатого воздуха. Массовое количество конденсата D на определенном участке следует определять с помощью соответствующей формулы:

D = m * (d' - d'')

где m — массовый расход воздуха (кг/с), d' и d'' — влагосодержание (г/кг) в начале и конце участка. Трубопроводы должны прокладываться с уклоном не менее 0,003 по ходу движения воздуха к дренажным точкам.

Ошибка №10: Игнорирование условий эксплуатации и обслуживания при компоновке

Решение: Важно строго соблюдать нормы компоновки в машинных залах: ширина проходов между установками должна составлять минимум 1,5 м, расстояние от стен — не менее 0,7 м, ширина главного прохода — минимум 1,5 м, а при двухрядной компоновке расстояние между рядами должно быть не менее 2,0 м. Эти меры обеспечивают безопасность, возможность эвакуации и удобство использования инструментов и подъемных механизмов.

Ошибка №11: Неправильные расчеты и организация системы охлаждения компрессора

Решение и детализация: Компрессор является значительным источником тепла, так как почти вся потребляемая электрическая энергия преобразуется в тепловую. Эффективная организация отвода этого тепла является основной задачей при проектировании для винтовых компрессоров с воздушным охлаждением.

1. Расчет теплового баланса и потребности в охлаждающем воздухе. Полное тепловыделение (Q_общ) винтовой компрессорной установки складывается из нескольких компонентов:

Q_общ ≈ N_i + N_мех + N_из + N_вент;

где N_i — мощность, затрачиваемая на сжатие воздуха, N_мех — механические потери, N_из — тепло, отводимое через корпус, N_вент — мощность вентилятора системы охлаждения.

На основе этой величины или данных производителя определяется потребность в охлаждающем воздухе (Q_в, м³/ч). При отсутствии паспортных данных можно использовать приближенную оценку:

q_в = P_v / (1.12 * ΔT)

где P_v — тепловой поток (кВт), ΔT — допустимый перегрев воздуха в помещении (обычно 10-15°C).

Чтобы избежать затратных ошибок при проектировании систем воздухоснабжения, необходимо перейти к комплексному и обоснованному подходу. Это предполагает детальный расчет потребности в сжатом воздухе с применением вероятностных методов, грамотный выбор и резервирование оборудования с учетом его загрузки, обязательные тепловые и гидравлические расчеты, а также экономическую оценку решений на основе анализа полной стоимости покупки и эксплуатации.

ПРОЕКТИРОВАНИЕ КОМПРЕССОРНЫХ СИСТЕМ ПРЕДСТАВЛЯЕТ СОБОЙ НАХОЖДЕНИЕ БАЛАНСА МЕЖДУ ТЕХНОЛОГИЧЕСКОЙ ЭФФЕКТИВНОСТЬЮ, ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТЬЮ И НАДЕЖНОСТЬЮ ЭКСПЛУАТАЦИИ. ОШИБКИ В РАСЧЕТАХ РЕСИВЕРОВ, ОРГАНИЗАЦИИ ДРЕНАЖА И КОМПОНОВКЕ УЗЛОВ УЧЕТА, А ТАКЖЕ ПОДГОТОВКИ ВОЗДУХА МОГУТ НИВЕЛИРОВАТЬ ПРЕИМУЩЕСТВА ДАЖЕ ПРАВИЛЬНО ПОДОБРАННЫХ АГРЕГАТОВ. КАЧЕСТВЕННОЕ ПРОЕКТИРОВАНИЕ ДОЛЖНО УЧИТЫВАТЬ НЕ ТОЛЬКО НЕОБХОДИМЫЕ ОБЪЕМЫ И КАЧЕСТВО СЖАТОГО ВОЗДУХА, НО И СОЗДАНИЕ СИСТЕМЫ, УДОБНОЙ ДЛЯ КОНТРОЛЯ, ОБСЛУЖИВАНИЯ И МОДЕРНИЗАЦИИ НА ВСЕХ ЭТАПАХ ЕЕ ЖИЗНЕННОГО ЦИКЛА.

Компания «ЭНЭКА» осуществляет проектирование. Проектирование промышленных зданий в Минске.